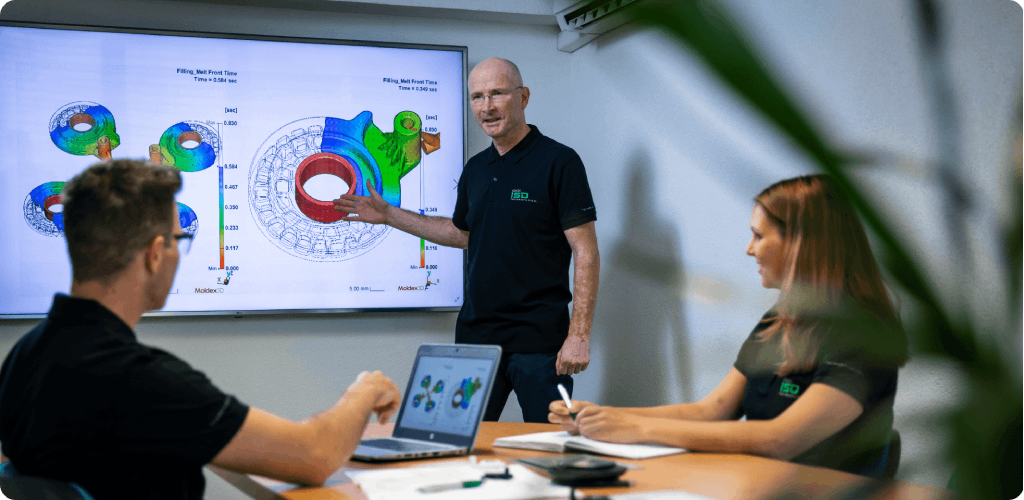

Moldflow-Simulationen

Ein starker numerischer Ansatz verschafft uns einen Vorsprung bei der Identifizierung potenzieller Probleme, bevor sie zur Realität werden.

In unserer Forschungs- und Entwicklungsabteilung führen wir intern hochwertige Moldflow-Analysen sowohl für Kunststoff- als auch für Aluminiumkomponenten durch. Das gebündelte Wissen aus beiden Bereichen ist entscheidend für die gemeinsame Entwicklung oder die Gesamtentwicklung von Hybridlösungen im anspruchsvollen Automobilmarkt. Unser Hauptvorteil ist unser internes Back-Loop-Validierungssystem, bei dem jede wichtige Simulation auch im Rahmen unseres Produktionsprozesses experimentell validiert wird. Ein starker interner numerischer Ansatz ist nicht nur für einen modernen, iterativen und systematischen Produktentwicklungsprozess wichtig, sondern auch um potenzielle qualitätsbezogene Probleme in der Werkzeugentwicklungsphase zu minimieren.

Kunststoffspritzguss

Moldflow-Simulationen für den Kunststoffspritzguss werden mit der neuesten Version von Moldex3D durchgeführt, einem spezialisierten numerischen Tool, das für verstärkte technische Kunststoffe verwendet wird. Wir haben vor allem Erfahrung mit der Simulation von technischen Kunststoffen, die „unter-der-Haube“ eingesetzt werden, z. B. PA6, PA66, PA46, PPS, PBT, PP, TPE, TPU und andere ähnliche Verbindungen. Darüber hinaus führen wir auch intern Moldflow-Analysen für Duroplaste durch, aufgrund des Mangels an hochwertigen Materialkarten allerdings nur in begrenztem Umfang.

Neben der Optimierung des Anguss- und Kühlkanaldesigns konzentrieren wir uns im Allgemeinen auf die Analyse der Faserorientierung, die Qualitätskontrolle der Schweißnähte, die Analyse von Lufteinschlüssen, die Gleichmäßigkeit des Füllmusters und die Reduzierung des Verzugs.

Aluminium-Druckguss

Moldflow-Simulationen für den Aluminium-Druckguss werden mit der neuesten Version von Magmasoft durchgeführt. Wir haben vor allem Erfahrung mit der Simulation der Legierungen 226, 230, 231 und 239.

Unser Hauptaugenmerk liegt auf der Optimierung des Shot-Designs und der Minimierung von qualitätsbezogenen Problemen wie Porosität durch Gas und Schrumpfen. Neben dem Produkt und dem gesamten Shot-Design führen wir auch eine umfassende Analyse des Kühlkanallayouts und des allgemeinen Werkzeugtemperaturmanagementsystems durch, was eines der Hauptprobleme bei der Produktion von Druckgussteilen darstellt.

Produkt-Prototyping

Theorie ohne experimentelle Validierung bringt Sie nicht weit – daher legen wir großen Wert auf schnelle Prototyping-Verfahren.

Unsere allgemeine Flexibilität beschränkt sich nicht nur auf unsere Produktion, sie kommt auch in unserem F&E-Ansatz zum Ausdruck. Da unser Hauptaugenmerk auf komplexen technischen Komponenten liegt, die normalerweise einen umfangreichen numerischen und experimentellen Validierungsansatz erfordern, bieten wir die Konstruktion und Herstellung von Prototypenteilen.

Für die Produktion von Prototypen in kleinem Maßstab können wir Komponenten in 3D drucken, indem wir unseren hauseigenen Stratasys F170 3D-Drucker verwenden, der die Verwendung von ABS, PLA, ASA, TPE und anderen Thermoplasten ermöglicht.

Auch andere Prototypentechnologien können nach Absprache mit dem Kunden ausgelagert werden (z. B. Metall-3D-Druck).

Produktentwicklung

Mit unserer langjährigen Design-to-Manufacture-Erfahrung können wir die erforderliche Entwicklungszeit für die Konzeption neuer Lösungen verkürzen.

Unsere Kernkompetenz liegt in der Kombination unserer internen Produktionstechnologien. Unser gesammelte Know-how aus mehr als 70 Jahren bietet eine hervorragende Basis für eine kundendefinierte Produktentwicklung mithilfe unseres internen Design-to-Manufacture-Ansatzes.

Neben Moldflow-Analysen für Kunststoff- und Aluminiumbauteile, die uns während der Designentwicklung und der Programme zur Machbarkeitsverbesserung stark unterstützen, führen wir intern und extern auch andere unterstützende numerische Analysen durch, die für mechanisch belastete Strukturteile entscheidend sind.

CAE-Analysen

Die Entwicklung hybrider Bauteile erfordert einen umfassenden, iterativen und systematischen numerischen Ansatz, bei dem wir kontinuierlich die durch von außen wirkende Lasten verursachten Eigenspannungen und die Restspannungen, die sich aus dem Produktionsprozess selbst (z. B. Spritzguss) ergeben können, analysieren. Um mit möglichst wenig Material die gewünschte Funktion zu erreichen, müssen diese beiden numerischen Bereiche eng miteinander verbunden und gut verstanden werden.

Darüber hinaus ist die Strukturanalyse entscheidend für die gemeinsame Entwicklung von tragenden Teilen bei der Konstruktion eines herstellbaren Produkts.

Lebenszyklus- und Funktionstests

Nicht nur die numerische Validierung, sondern auch die Kontrolle der Komponenten- oder Produktlebensdauer erfordert praktische Versuche, bei denen das Produkt kundenspezifisch und funktionsspezifisch getestet wird. Sowohl intern als auch gemeinsam mit unseren externen Partnern sind wir in der Lage, Versuchsanlagen zu entwickeln, zu konstruieren und zu produzieren und die erforderlichen Tests durchzuführen. Wir haben langjährige Erfahrung mit statischen Tests, Ermüdungstests, dynamischen Tests (z. B. Modalanalyse, Sinus-Sweep-Analyse…) und speziellen Funktionstests, je nach Produktanforderung und Einsatzgebiet.

Produktoptimierung

Wir konzentrieren uns auf die Reduzierung der Produktionskosten durch unseren internen Ansatz zur Designoptimierung.

Da Nachhaltigkeit in den letzten Jahren eine der wichtigsten Kundenanforderungen war, ist unser Hauptziel bei der Produktoptimierung, den Materialeinsatz zu minimieren, um die erwünschte Bauteilfunktion zu erreichen. In diesem Zusammenhang berücksichtigen wir auch andere Bedingungen, wie den Produktionsprozess selbst, die Anforderungen an die Teilequalität (z. B. Verzug) und die Erwartungen an die Produktlebensdauer. Dieser intern entwickelte, unterstützende Ansatz hat sich während des Aufstiegs der E-Mobilität und auch anderer Branchen, in denen die Gewichtsreduzierung und die daraus resultierenden Anforderungen an die Produktionskosteneinsparung neue Höhen erreicht haben, als entscheidend erwiesen.

-

Vereinfachung des Designs

Das Produktdesign selbst ist die Hauptquelle für potenzielle Herstellungs- und Qualitätsprobleme. Basierend auf unserer Erfahrung können mehr als 80 % aller Produktionsprobleme auf die Teilekonstruktion zurückgeführt werden. Daher liegt das Hauptaugenmerk im Hinblick auf die Gesamtmachbarkeit auf der Teilevereinfachung, die zu einfacheren Fertigungswerkzeugen (Spritzguss, Aluminium-Druckguss) oder zu einer schnelleren und zeitsparenderen Bearbeitung (CNC-Bearbeitung und -Drehen) führen kann. Neben Produktionsvereinfachungen müssen qualitätsbezogene Probleme mit geeigneten Geometrieänderungen vor der Design-Freeze-Phase gelöst werden.

-

Technologieoptimierung

Eine Optimierung der Qualität des Endprodukts kann durch die Optimierung des Herstellungsprozesses erreicht werden. Dazu gehört nicht nur die parametrische Optimierung der Prozessbedingungen, sondern auch die Auswahl geeigneter Werkzeugmaterialien für Zerspanung oder Formung. Bei Iskra ISD haben wir Erfahrung mit neuesten Werkzeugstahllegierungen (z. B. Stahl mit verbesserter Wärmeleitfähigkeit) und PVD-Beschichtungen, die es uns ermöglichen, die anspruchsvollsten aktuellen technischen Herausforderungen der Industrie zu lösen.

-

Materialauswahl

Die geeignete Materialauswahl, die nicht nur kurzfristige, sondern auch langfristige Produktanforderungen erfüllt, kann eine herausfordernde Aufgabe sein. Durch unsere etablierten Entwicklungspartnerschaften mit unseren Materiallieferanten können wir Sie durch den Prozess der Polymerauswahl, Al-Legierungsauswahl, Schaftmaterialauswahl oder der richtigen Auswahl der Galvanikverfahren und Beschichtungsarten leiten. Die Kombination der Fachkenntnisse unserer Fertigungstechnologien hat sich als entscheidender Vorteil für hybride und andere komplexe technische Teile erwiesen.

Forschungsbereiche

Um wettbewerbsfähig zu bleiben, bauen wir unsere Forschung in strategischen Bereichen aus, die in den nächsten 5-10 Jahren an Bedeutung gewinnen werden.

Unsere intern definierten Forschungsbereiche folgen der allgemeinen Strategie von Iskra ISD, die technisch anspruchsvollsten Hybridlösungen zu entwickeln und zu produzieren. Im Rahmen unserer Forschung, die wir gemeinsam mit unseren akademischen Partnern durchführen, entwickeln wir vor allem neue Methoden, um Materialien ohne spezifische Adhäsion zu binden. Die immer strengeren Anforderungen an die Effizienz des Materialeinsatzes haben uns auch dazu veranlasst, neue Aluminiumlegierungen und Polymerzusammensetzungen mit verbesserter spezifischer Festigkeit für unsere Kunden zu entwickeln. Um den Nachhaltigkeitsanforderungen der EU zu entsprechen, investieren wir außerdem stark in die gemeinsame Entwicklung neuer Korrosionsschutzbeschichtungen, die auf umweltfreundlichen Technologien basieren.

-

Bindung von Materialien ohne spezifische Adhäsion

Mit mehreren komplexen Montageschritten zu einer multifunktionalen Lösung zu gelangen – das war der Ansatz von gestern. Heute vereinen wir die Vorteile verschiedener Materialien, indem wir hybrid werden. Das bedeutet, dass wir unterschiedliche Materialarten (Metalle und Polymere) durch sequenzielle Fertigungsprozesse kombinieren und dabei Montageschritte vermeiden. Dieser Ansatz führt zur Kombination von Materialien mit unterschiedlichen thermischen Ausdehnungskoeffizienten, chemischen Strukturen und mechanischen Eigenschaften. Neben den klassischen Verbindungsverfahren (Plasmabehandlung, Kleben…) konzentrieren wir uns vor allem auf Verfahren, die ohne zusätzliche chemische Klebstoffe auskommen.

-

Entwicklung neuer Materialien

Gemeinsam mit unseren Materiallieferanten und wissenschaftlichen Partnern sind wir in der Lage, maßgeschneiderte Materiallösungen zu erarbeiten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Bei extremen Betriebsbedingungen und äußeren Belastungen reichen Fertiglösungen oft nicht aus oder können überdimensioniert sein. In solchen Fällen entwickeln wir speziell zugeschnittene Lösungen, die Ihren spezifischen Produktanforderungen entsprechen.

-

Entwicklung neuer Beschichtungen

Traditionelle galvanische Verfahren werden seit langem verwendet und werden höchstwahrscheinlich auch in den kommenden Jahren angewendet. Bei Iskra ISD denken wir jedoch voraus. Neue europäische Vorschriften, die einen nachhaltigen und umweltfreundlichen Ansatz erfordern, haben uns zusätzlich motiviert, neue innovative Beschichtungsverfahren zu entwickeln und zu industrialisieren, die auf völlig anderen Produktionstechnologien basieren.

Innovation

Es liegt nicht in unserem Interesse, in unserer Komfortzone zu verweilen, denn Innovation ist unsere treibende Kraft.

Innovation ist die Grundlage für die Entwicklung und Implementierung neuer Technologien oder Designlösungen. Unser Innovationsmotto lautet „Weniger ist mehr“. Innerhalb unseres Innovationssystems gehen wir vor allem neue Industrielösungen durch Kombinieren von Komponenten ohne zusätzliche Montageschritte oder Verbindungselemente (z. B. Schrauben, Dichtungen, Muttern, Unterlegscheiben, Buchsen…) an.

Innovativ zu sein, bedeutet bei Iskra ISD, intelligente Design- und Technologielösungen einzusetzen, die insgesamt zu einer Reduzierung von Montageteilen und Montageschritten führen.

Unsere wissenschaftlichen Partner

Die Ära des All-in-One-Experten ist vorbei. Daher vernetzen wir uns mit Top-Fachexperten aus relevanten Bereichen, um unsere Kernkompetenzen zu erweitern und neue hinzuzufügen.

Die Ära des All-in-One-Experten ist vorbei. Kein Einzelner, sondern nur ein starkes Team von Experten in ihren jeweiligen Fachbereichen kann wettbewerbsfähige Industrielösungen der Spitzenklasse entwickeln. Daher haben wir bei Iskra ISD starke und langfristige Beziehungen zu externen Partnern aus Entwicklung und Wissenschaft aufgebaut, die uns mit neuester Forschung unterstützen und uns helfen, wissenschaftliche Durchbrüche zu industrialisieren, um den aktuellen Anforderungen der Industrie gerecht zu werden.

Luka Bertoncelj

Forschung- & Entwicklungleiter